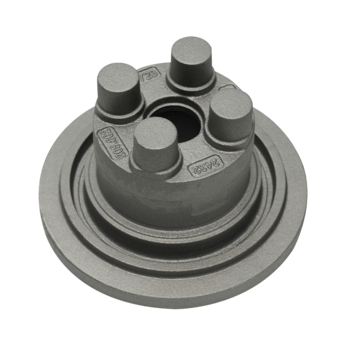

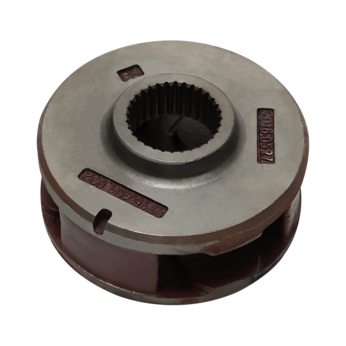

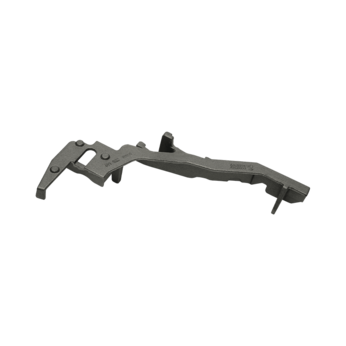

Ferro fundido dúctil é caracterizado por sua microestrutura exclusiva, que consiste em nódulos de grafite de formato esférico dispersos dentro de uma matriz sólida de ferrita ou pérola. A estrutura esférica de grafite é significativamente diferente da grafite semelhante a um floco encontrada no ferro fundido cinza. Esses nódulos de grafite esféricos atuam como zonas que não vão que não a dissipam e fornecem alta ductilidade, permitindo que o material absorva e distribua o estresse de maneira mais uniforme. Essa estrutura única reduz o risco de formação de trincas em condições de alto estresse, tornando o ferro fundido dúctil altamente resiliente a choques mecânicos e falha de fadiga. Isso o torna particularmente adequado para aplicações automotivas, como blocos de motor, componentes de suspensão e rotores de freio, onde a resistência ao impacto e a distribuição de tensão são críticas.

O ferro fundido dúctil tem resistência à tração superior em comparação com o ferro fundido cinza comum e alguns graus de alumínio. O material pode suportar estresse mecânico significativo sem rachaduras ou deformação. Essa característica é especialmente importante para componentes automotivos que devem suportar condições de alta carga. Por exemplo, eixos de manivela, fly -wweels e tambores de freio feitos de ferro fundido dúctil podem lidar com as forças intensas geradas durante a operação ou frenagem do motor sem perder sua integridade estrutural. A resistência à tração garante que as peças permaneçam operacionais mesmo sob alta estresse mecânico, impedindo falhas que possam comprometer a segurança ou o desempenho do veículo.

A resistência à fadiga é um fator -chave para componentes expostos a ciclos repetidos de carregamento e descarregamento, como os encontrados em motores automotivos ou sistemas de suspensão. A microestrutura do Ferro fundido dúctil ajuda a prevenir o início e a propagação de rachaduras, tornando -a muito mais resistente à falha de fadiga do que outros materiais. Os nódulos de grafite esféricos atuam como concentradores de estresse, distribuindo tensões de maneira mais uniforme e reduzindo pontos de estresse localizado que, de outra forma, poderiam levar a rachaduras. Como resultado, peças automotivas como armas de suspensão, componentes do motor e eixos feitos de ferro fundido dúctil exibem vida útil significativamente maior e podem suportar anos de estresse repetido sem falha. Isso aumenta a confiabilidade geral e a durabilidade do veículo.

O ferro fundido dúctil tem resistência superior ao impacto em comparação com outras formas de ferro fundido. Isso se deve à ductilidade fornecida pela grafite esférica, que permite que o material absorva o carregamento de choques sem experimentar uma falha catastrófica. Quando as peças automotivas são expostas a forças de alto impacto, como durante colisões, frenagem abrupta ou condições pesadas da estrada, os componentes de ferro fundido dúctil têm maior probabilidade de dobrar ou se deformar elasticamente em vez de quebrar ou quebrar. Por exemplo, peças como rotores de freio, componentes de direção e carcaças diferenciais se beneficiam dessa resistência aprimorada ao impacto, garantindo uma vida útil mais longa e confiabilidade em desafiar condições de direção.

O ferro fundido dúctil oferece boa resistência ao desgaste, que é crucial para componentes automotivos que experimentam atrito contínuo, como anéis de pistão, assentos de válvula e componentes de freio. A combinação do material de alta dureza e ductilidade permite suportar as forças abrasivas normalmente encontradas durante a operação do motor ou ciclos de frenagem. A grafite na estrutura também atua como um lubrificante, reduzindo o desgaste e o atrito entre as peças de acasalamento. Isso contribui para a longevidade das peças, reduzindo os custos de manutenção e melhorando a eficiência geral dos sistemas automotivos.

O ferro fundido dúctil é altamente resistente ao ciclismo térmico e altas temperaturas, o que o torna ideal para aplicações automotivas expostas ao calor extremo. O material possui um bom equilíbrio de condutividade térmica e expansão térmica, o que permite suportar variações de temperatura sem alterações dimensionais significativas. Isso é especialmente importante para blocos de motor, coletores de escape e componentes de freio que experimentam altas temperaturas durante a operação. O material pode se dissipar o calor com eficiência, impedindo o estresse térmico e rachaduras que podem ocorrer em menos materiais resistentes ao calor.